01概述

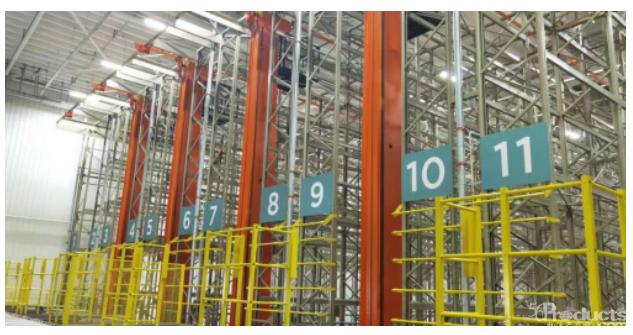

自动化立体库已经广泛应用于物流中心和智能制造工厂,自动化立体库的型式和技术在近年来得到了迅猛发展,如除了典型的单深度单货位AS/RS外,逐步发展了双深度和多货位的立体库。在存储设备方面,除堆垛机外,利用四向穿梭车、子母车等技术构成的立体库已经逐渐为市场所接受,以AGV作为存取设备的立体库也在大力推广。另一方面,库前输送系统长期为人们所忽视,关于这方面的研究也不多见。事实上,库前输送系统在自动化立体库中占据了很大的比重,其设计往往成为自动化立体库最困难的部分。很多自动化立体库系统,因为库前输送系统的设计问题,影响了整个物流中心的性能。本文就来谈一谈这一方面的问题。

02库前输送系统方案选型及适应性

自动化立体库库前输送系统的设计方案可谓是五花八门,尤其对于初学者来说,往往会非常困惑,难以选择。即使对有经验的设计师,有时也会莫衷一是。因此,识别每一种技术和布局,并了解其适应性是必要的。

(1)库台或直线输送机布局方案

最简单的库前输送系统,是采用库台或单条输送机的方式。当然也有用台车替代输送机的方案。这一技术在早前的AS/RS中应用广泛。现在在巷道数很少的情况下(1~3个左右),也时有应用。

这一方式的最大特点是简单,成本低廉。对复杂度不高,或入出库水平不高的立体库,非常适用。缺点是自动化程度不高,在多巷道情形下,将依赖人工做出判断。此外,尺寸检测相对不太完善。安全性不高。

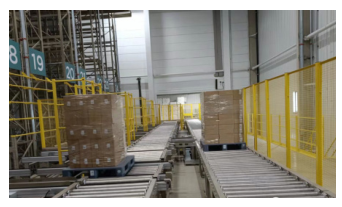

(2)输送机方案

采用输送机布局,是大多数立体库的首选。这一技术具有集放能力强、效率高、故障率低、安全可靠等特点。但对于巷道数很多的情况,输送机有一个限制是输送能力问题,一般情况下,对于150托盘/小时以内流量来说,输送机是一个比较合适的选择。但更大的流量则要考虑分区作业,或采用其它方法。输送机方案的另一个缺点是刚性太大,不易扩展。

(3)直线穿梭车方案

直线穿梭车方案比纯粹的输送机方案要简单很多,随着巷道的增加,其性价比逐渐增加,并且适应于特殊情况下完成出入库作业,如因为入出库居于一侧,需要往复搬运的情形,是比输送机方案要灵活很多的一种策略。但其输送能力随着距离的增加而迅速减少。即使采用多台车的情形,效果也都很一般。对穿梭车来说,距离不能太远(50米以内),输送效率不能太高(80~90次/小时以内)。

(4)环形穿梭车方案

相比直线型穿梭车,环形穿梭车可以通过增加车辆的方式提升输送能力,往往对于比较大的立体库而言,环形车具有优势。但环形车有两个较大的缺点,其一是拐弯段会占据了一定空间,造成空间浪费或增加边缘巷道设计难度,其二是小车空跑现象严重,所以实际效果比理论计算要差很多。

(5)四向穿梭车方案

四向穿梭车克服了环形穿梭车的缺点,具有很高的灵活性和柔性。是未来可以大力推广的库前输送系统之一。尤其对于大型的立体库系统,四向穿梭车具有很高的性价比。四向穿梭车可以通过增加小车的数量,提升入出库水平。因此,这一布局无论对于出库量小或大的情形,都很合适。

(6)AGV方案

AGV方案类似于四向车方案,具有更高的灵活性和柔性,尤其对远距离输送具有较大优势。需要指出的是,AGV有多种形式,KIVA类AGV采用顶升方式进行移载,因此要设计取放货的月台或输送机,叉式AGV具有更好的性能,可以直接叉取地面上的托盘,但却价格较高。随着KIVA类AGV性价比的提升,其应用前景非常看好。

(7)其它方案

除此之外的方案还有不少,比如悬挂链解决方案就属于比较特殊的一种,悬挂链由于避开了地面的障碍,所以在空间利用方面独具优势。往往应用于制造业中的物料配送,连接车间与立体库。

应该指出的是,以上所例举的几种方案,在实际应用中更多的是一种组合方式出现的。无论哪种解决方案,传统的输送机似乎必不可少。

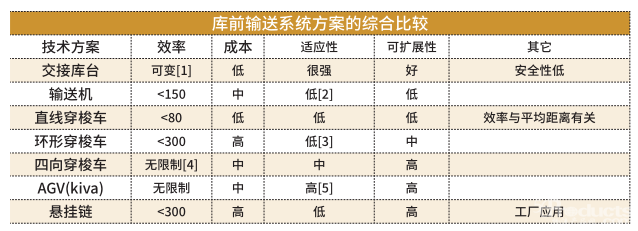

03库前输送系统方案的综合比较

每种技术都有其适应的场合,因此并不能笼统的说哪一种技术更先进或更好。总体来说,要比较一种技术选择是否合理,不仅要从场合的适应性考虑,还要从效率、成本、可扩展性、可适应性等多个方面进行评估。以下就对前述方案进行比较。

注:

[1] 交接库台的效率决定于叉车的效率和单台堆垛机的效率。如果巷道数增加,效率自然就会增加。对于单个巷道而言,其效率不应大于30托盘/小时。

[2] 输送机方案特别适合于巷道数小于10个的情形,随着巷道数的增加,总体上就不经济了,同时,效率也难以满足要求。

[3] 环形车可以根据需要增加或减少车辆数量,因此对于巷道数较多的情形是具有优势的。但巷道数较小时,就没有意义了,而是可采用更为经济的直线穿梭车方案货输送机方案。

[4] 四向穿梭车和AGV理论上可以通过增加车辆的数量来提升效率,但对于具体情况而言,还受空间的约束,太多的车辆事实上会造成拥堵。一般情况下,对于一个10个以上巷道的立体库而言,其输送能力设计保持在200~300托盘/小时即可,过高会导致投资增加,而且会使得系统平衡被打破。

[5] AGV的优势很多,适应情况也很多。当然,从性价比来说,巷道多一些会更好。另一方面,由于车的数量可变,因此,这一技术对于入出库量的变化有特别的适应性,甚至比四向穿梭车还要更好一些。

以上的比较是粗线条的,也还有一些指标没有论述,更没有结合实际案例来进行说明。因此读者并不能明白如何去选择和评价。

需要在实践中不断揣摩、总结,才能达到好的效果。

库前输送系统的设计要考虑的地方很多,也很复杂。即使是选择了一种布局方案,要考虑的地方仍然很多。如尺寸检测、重量检测、条码的要求、流程设计、流量计算等,都会影响最终的设计方案。

比较是一种较为简单的设计方法。如果实在难以取舍和决断,不妨对两个或更多的方案进行比较,这时很多疑惑也许迎刃而解。

其实,库前输送系统也没有特别复杂。如果按照以终为始的设计理念,即求解一种简单、高效、成本可控的技术方案即可。

04结束语

立体库库前输送系统方案设计,要考虑的因素还有很多,比如多层布局、两端布局、以及侧面布局等,要根据实际需要进行综合考虑。除功能需要外,要特别考虑的主要是流量即输送能力、成本和安全性。此外,技术的适应性也是非常重要的因素。

虽然每一种技术都有其特别合适的用途和最佳应用场合,或者说在特定场合下是非他莫属。但有时,技术的选择并不是绝对的。

在更多的情况下,会有多种技术是适合的,并非非此即彼这么绝对,这给设计师提出了挑战。

与物流的整体概念一样,物流设备与技术,“快”只是众多设计指标中的一个。人的误区是,往往会陷入到一个点而忽视其它的目标,所谓一叶障目不见泰山。对立体库的库前输送系统而言,系统的平衡往往是设计的主要出发点。所谓平衡,即系统的各个组成部分能力的均衡。不要过分追求局部的最大值,那样的结果不仅对系统无益,往往还有很大的副作用。平衡的设计原则,或许会为我们决定技术的取舍时提供依据。

从未来的发展看,更高的自动化,更高的柔性是一个大的趋势,从这一点出发,AGV和四向穿梭车其应用将是未来的主流选择。

“一带一路”背景下,物流装备企业的全球化发展 01月01日 08:00

解读汽车物流全局数字化 08月16日 14:11

“大数据与智慧物流”专题报道 12月06日 14:24

2017年中国零售电商十大热点事件点评 12月11日 16:35

供应链协同、互联网+,中国制造业转型的十个方向! 01月11日 10:42

预判:2018年,中国快递十个可见趋势 02月28日 11:16

2018年关于零售的18个趋势 03月27日 10:51