21世纪初,昆明卷烟厂进入高速发展阶段,但卷烟的产能与产品结构仍不能满足市场需求。因此,昆明卷烟厂明确提出“系统化设计、智能化控制、精细化加工、集约化生产”的总体技改目标。2005年和2007年,国家烟草专卖局先后两次对昆明卷烟厂易地技改项目进行了批复,确立了150万箱的产能和21000千克/小时的制丝线。

昆明卷烟厂新的物流系统总投资约4亿元,建筑面积约3万平方米,设立了7套自动化立体仓库(配方、储叶、储丝、送丝、辅料、嘴棒、成品),以满足工艺与生产的需要。其中,制丝线配套物流系统包括配方库、储叶库、储丝库,充分利用现代物流技术,缩小加工存储单元,利用自动化立体仓库多点对多点的特征,以较短的输送距离实现多条制丝线之间的交叉运行。同时借助高架库空间利用率较高、存取单元灵活的优势,保证制丝生产过程中模块定义的灵活性,突破传统加工工艺叶线或者丝线之间交叉均匀搀兑的困难,满足了中式卷烟精益加工和柔性加工的需要,为新产品的开发创新提供了技术装备支撑。

具体实施方案

1.配方库

配方库包括片烟与薄片烟包的入库、存储与出库三个区域。

入库区通过人工夹抱叉车将烟包搬运到入库站台(有4个,可同时进行作业),并定位在空托盘上,实现烟包和托盘的一对一组盘。烟包经过外形尺寸超差检查合格后,将烟包的信息自动写入托盘上的RFID标签,再经过输送系统进入配方高架库,完成烟包的入库(参见图1)。

存储区主要利用高层货架对片烟、薄片和空托盘组进行存储,在入库和出库时,用有轨巷道堆垛机完成物料的存取作业。

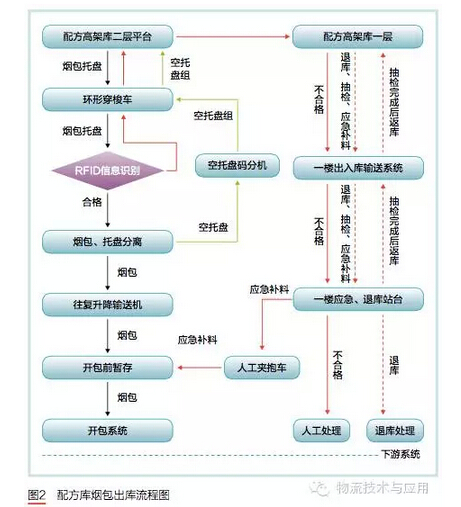

出库投料区主要功能包括原料的出库、空托盘组的出库、应急补料、退库、烟包抽检等。正常的烟包出库流程是:调出烟包托盘—验证托盘信息—烟包、托盘分离—开包前暂存(通过3条制丝主线和薄片线各自的往复升降输送机到达)—依次进入开包系统;应急补料、退库、烟包抽检均需收到相应指令才能执行,而退库、抽检是由人工完成的(详见图2)。

2.储叶库

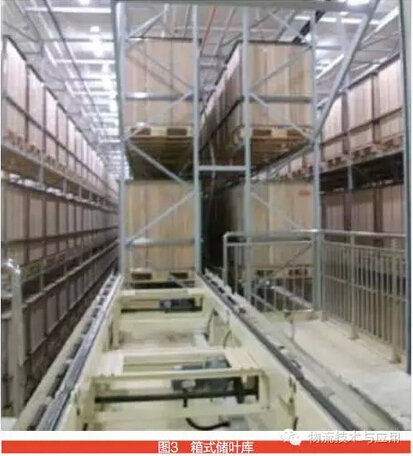

储叶库主要采用箱式存储的模式,细分区域包括装箱布料区、高架库区、翻箱喂料区。主要功能包括:完成物流系统中有关空箱的调出和补给、装箱、空/实箱入库、库存调整、实箱出库、翻箱倒料、余料检测等功能;适应模块化生产、柔性生产、按订单生产、信息跟踪不断线、减少烟叶造碎等需求;采用RFID技术对烟叶批次、模块、时间等信息进行准确的记录和识别。

储叶库自动装箱区共有6套装箱系统,其中3套对应三条叶线来料装箱,另外3套分别对应薄片线、一次和二次加料后的高档烟生产线来料装箱。装箱系统将叶片装箱并盖上盖子,再把反馈的烟叶信息写入RFID标签,穿梭车将烟箱送到堆垛机取货站台,由堆垛机送至上位调度系统所分配的货位进行入库存储(参见图3、图4)。

3.储丝库

储丝库存储着成品丝和半成品掺配丝,也采用箱式存储的模式,细分区域主要包括:装箱布料区、出库区、送丝区、翻箱喂料区、高架库区。其功能主要有:支持成品丝和半成品丝的存储、出入库掺配的需求;具有较高的柔性,可满足多环路、嵌套式运行,提高设备的运行效率和系统响应时间;具有对翻箱倒料后的烟箱进行清洁度检测和自动清洁等功能。

储丝库自动装箱区设有5套装箱布料系统,其中3套对应三条生产线成品丝,另外2套分别对应高档烟生产线成品丝和气流丝、梗丝。装箱系统把烟丝装箱并盖上盖子,再通过RFID读写器写入系统反馈的烟丝信息,经输送线直接将烟箱送到堆垛机取货站台,由堆垛机送到所分配的货位进行入库存储(参见图5、图6)。

技术亮点

1.充分利用仿真技术优化系统设计与应用

制丝线配套物流系统采用了多种物流技术设备,在项目规划与设计阶段,利用AutoMod 3D仿真软件建立模型,对物流系统中的多个子项目进行优化;在系统应用时,又采用西门子公司的Plant Simulation软件,实现高效、优质、稳定、集约化的柔性制造过程的仿真和验证;对生产排产、生产仿真分析、协同调度系统的研究,用开放的应用集成开发平台.Net实现;后端数据库则用在烟草行业应用广泛的Oracle,实现仿真平台与应用系统的数据集成(参见图7)。

2.用现代物流技术突破传统制丝工艺对中式卷烟加工的约束

在卷烟制丝生产线中引入自动化立体仓库技术,一方面将存储向空中发展,减小占地面积;另一方面利用立体仓库点对点存取、多对多出入的特征,优化传统生产线,实现叶线、梗线、薄片线、试验线的17个加工单元(工艺段)和数十个加工工艺流程,可同时对12个单元模块进行加工,实现精细化加工和纵向、横向分组加工的模式。与此同时,还为加工单元各预置60组工艺参数、设备参数,配置的最大化支撑了中式卷烟的分组加工,可适应多品牌、不同批量的面向订单生产。

3.利用小单元存储技术建立柔性烟草生产制丝系统

小单元存储技术将传统制丝线少则2000千克、多则8000千克以上的存储单元压缩到了200千克,再结合立体仓库多点对多点的存取特征,实现四个方面的柔性:

(1)工艺流程柔性:能实现柔性化叶配、丝配、分组加料、气流/薄板烘丝等工艺,同时借助柔性加工单元构成的柔性制造系统,突破传统加工工艺固化的约束。

(2)生产能力柔性:利用立体仓库作为物料流转方向的控制,可实现生产能力在1000kg/h-21000 kg/h之间按需调控。生产的柔性还有利于生产车间根据市场需求变化,灵活调整设备检修时间。

(3)生产计划的柔性:计划的柔性一方面来源于产能的柔性,另一方面来源于小单元的存储技术提高了存储能力的高效利用,从而实现多批次相同模块烟叶可以同时加工,突破传统“一条线走到底”的约束。这对于提高烟叶的加工精度以及产品品质具有重要的意义。

(4)时间柔性:大容量存储能力可实现多条叶线和丝线并行加工单元组,可适应较宽范围、不同存储时间的工艺要求,存储时间的柔性化可满足不同档次卷烟醇化时间的需要。多线并行单元组的设计,使系统具备应对紧急订单、设备故障等应急状况的能力,借助仿真进行验证,使订单响应、应急响应的时间快捷、可调。

除了上述系统创新外,整个制丝物流系统在单机和区域建设方面也有许多独到之处。例如,在配方库入库区,打破传统输送机-穿梭车-输送机的模式,充分利用输送机连续输送能力强的优势,建立了作业连续大吞吐量的入库系统,该设计已经被许多烟厂技改所借鉴;在卷烟成品丝箱体出库区域,突破了传统管道输送距离受限的约束,同时利用无接触能量传输技术,在源头上杜绝送丝区域可能出现的粉尘方面的危险。许多物流辅助设备均由昆明卷烟厂与相关单位联合研发,以满足制丝生产工艺的需要。

此外,箱式储叶系统中的《烟草制丝线的箱式储叶工艺》和共用储丝系统的《半成品丝、成品丝共用立体箱式储存和掺配方法》均获得国家发明专利,新型料液施加技术《烟草加工高效加料装置》也获得了专利授权,为构建柔性制丝系统提供了关键性的支撑。

应用效果

1.支撑搬迁转产、持续发展、柔性生产

工艺设备(除极个别设备外)、全部物流系统通过验收投入生产后,经过调试磨合、集成优化,具备柔性生产的条件。昆明卷烟厂在易地搬迁转产、产能损失、调试损耗的复杂环境下,实现了产量、质量、利税的稳中有进、持续发展。在昆明卷烟厂“创优”19项评选指标数据中,搬迁后53%的指标优于搬迁前对应指标。

2.支持云烟专线的研究建设,支持核心技术的发挥

以云烟某规格产品为例,由于物流系统支撑了精细加工和特殊处理技术的应用,产品“清新自然、甜润优雅、韵味悠远”的清甜香风格特征得到进一步彰显,产品感官质量明显提升。

3.加工过程控制能力强化,生产成本得到有效控制

上述云烟某规格产品在加工过程控制能力进一步强化后,过程消耗降低,卷烟及烟丝质量得到明显提升(参见图8)。

4.加工工艺实现进一步创新,原料使用价值得到提升

采用新的加工工艺后,上等烟及进口烟使用比例有所降低,原料使用价值得到提升,配方成本降低了9.58%。

综上所述,昆明卷烟厂通过采用现代物流技术和多线配合柔性制造技术,完成特色工艺加工路线的研究和柔性制造环境的构建,打造出符合卷烟加工技术发展方向、契合“云烟”品牌加工特点的专用制丝生产线。制丝物流系统投入生产以来运行情况稳定,后期还将继续得到完善和提高,以进一步体现小单元存储、模块化加工的内在价值,推进“云烟”品牌分组加工自动化连续生产规模化的实现。

新时代鞋服物流与供应链面临的变革和挑战03月07日 20:38

点赞:这个双11,物流大佬一起做了这件事11月22日 21:43

物流管理机构及政策分布概览12月04日 14:10

盘点:2017中国零售业十大事件12月12日 13:57

2017年中国零售电商十大热点事件点评12月28日 09:58