一汽铸造有限公司有色铸造分公司是一汽集团的铝合金重力铸造及低压铸造工艺的专业生产厂,是国内一流的铝铸件生产基地。多年来,一汽铸造有限公司有色铸造分公司精准地掌握了铝缸盖等铸件专业制造技术,始终致力于为一汽集团旗下众多企业配套生产轿车发动机缸盖、铝缸盖、铝缸体等铝合金铸件,以其精准的制造工艺和贴心的客户服务赢得了一汽大众、一汽奥迪等公司的信赖。

据悉,随着一汽集团的核心毛坯件需求迅猛增加,特别是一汽轿车的发动机铝缸体、铝缸盖铸件供不应求现象经常发生,为了更好地解决集团战略资源——核心毛坯的产能问题,一汽集团急需建立新工厂;另一方面,为了贯彻和落实一汽集团“十二五”轿车发动机总成规划纲领,特别是为支撑一汽集团自主品牌发展,一汽铸造公司制定了“十二五”有色基地投资规划——在汽车产业开发区绿地建厂。在双方面因素驱动下,一汽集团投资14亿元建立了一汽铸造有限公司有色铸造分公司新工厂,该厂于2013年已经投入使用。

一汽铸造有限公司有色铸造分公司电气工程师姜明智全程参与了新工厂的规划和建设,据他介绍,新工厂引进了国外先进的铸造技术及设计理念,规划设计由机械工业第九设计研究院有限公司进行,最终建立起了具有国际先进水平的发动机铝铸件铸造技术平台。此外,在新工厂规划伊始,一汽铸造有限公司有色铸造分公司便确定了合理、节能、绿色的总体设计思路,引进了国际上清洁化、节能化、轻量化以及智能化理念,采用了技术升级的发动机缸体缸盖绿色铸造工艺和技术装备,集中体现了低碳排放、低污染、节能、可再生循环利用及可持续的产业发展政策。

为了更好的了解一汽有色铸造的生产工艺及物流系统,本刊记者走进了长春一汽铸造有限公司有色铸造分公司的新工厂。

高效顺畅的生产流程

一汽铸造有限公司有色铸造分公司新厂区占地面积19.1723万平方米,与老厂区相比,新增占地面积80500平方米。新老厂区职工总人数约为600人,姜明智表示,当前大部分职工在老厂区作业,新厂区规模虽大,但自动化程度很高,所需职工人数较少。

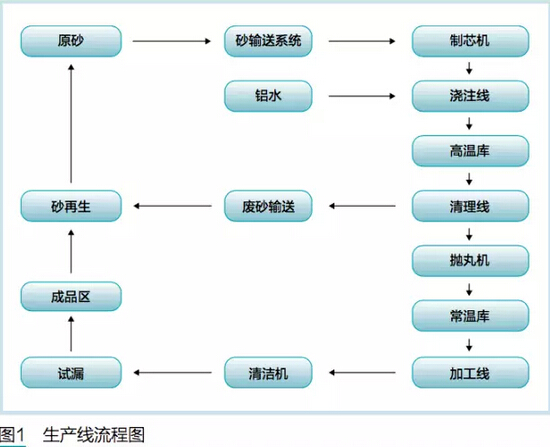

新工厂内有4条生产线,主要生产铝缸盖、铝缸体等铝合金铸件。各条生产线的流程和布局基本相同,大致分为原材料入库区、制芯区、铸造区、高温库存储区、清理、抛丸区、常温库存储区、加工、清洗区、产品检验区,成品暂存区。整个工厂内部整洁干净,生产流程布局清晰明朗。生产流程如图1所示。

1.原材料入库区

铝铸件的原材料是铝水和砂子。在新工厂的规划中,一汽铸造有限公司有色铸造分公司在新工厂西侧新建了第三方运营的铝水厂,生产过程采取铝水直供的方式,由罐车直接将铝水运至生产线上;在厂区内部入口北侧建立了砂库存储区,用来存储原砂。

2.制芯区

原砂经过远距离砂输送系统到达位于制芯机上方的混砂机,在混砂机内部经过配入一定比例的粘结剂,经过配比砂子进入制芯机,最终制作出砂芯。整个制芯区配备了全自动化的制芯设备,该设备可生产不同类型的砂芯,其中工艺时间最短的仅需40秒/模,最长的也只需要1分钟。此种砂芯采用无机工艺,存储时间根据天气状况定(空气潮湿的环境内可存储1个小时,干燥的环境内存储时间可以达到2-3天),超时存放的砂芯会碎裂,所以砂芯通常采取即产即用的方式,无需储存。

3.铸造区

制造出来的砂芯经过人工组装后形成主芯模具,再经机器人运送至浇注系统中。该系统完全模仿了德国大众的浇注系统,采用3台联动机器人,其中一台机器人负责抓取组合好的砂芯送至浇注机,每次可抓取两组,同时,浇注机可以实现90度翻转,由操作人员清理掉上一轮废弃的砂芯(防止砂芯残渣,形成废品),一台机器人则自动装入定量铝水并灌注至模具当中,最终形成铝铸件,凝固时间到达后由另一台直线机器人将铸件放到高温库输送的托盘上。

4.高温库存储区

机器人将刚刚浇注完成的高温铝铸件直接放到托盘中,然后经过双叉堆垛机放入高温自动化立体库。整个高温库输送及存储货架用钢板封闭,并增加了抽风风机,在该高温库中完成浇注毛坯件的冷却、除尘等工序。

5.清理、抛丸区

在高温库出库之后的毛坯件先由人工稍微敲一下大的碎渣,然后进入清理设备,在该设备中震掉砂芯,对毛坯件进行除尘。除尘后的毛坯件由机器人抓取放入抛丸设备进行抛丸。

6.常温存储区

抛丸之后的铸件由机械手放到输送带上并进入常温库暂存。

7.加工、清洗区

常温库中的铸件经过立体库平台转运到达加工工位,然后由机器人完成对铸件的清洗工序。

8.产品检验区

到达产品检验区的铸件在该区域经过检验设备检验,主要检测项目包括试漏等,以保证成品合格率。

9.成品暂存区

铸造行业都是定制定量生产,客户一般都分布在厂区附近,所以无需大量的库存,故新厂仅设置了成品暂存区,在那里完成对铸件的包装,经叉车运送至客户的运输车上。

姜明智告诉记者,由于有色铸造行业的样本认证时间大致需要一年,所以当前新厂投入量产的生产线只有1条,其余3条均在样本认证过程当中。新厂1条生产线的产能每年40万件左右。

先进合理的物流系统

新工厂之所以有如此顺畅有序的生产作业流程,与厂内规划建设的先进的生产物流系统是密切相关的。该工厂使用的主要的生产物流系统及相关物流设备如表1所示,其先进性主要表现在以下方面:

1.合理的生产物流规划

一汽铸造有限公司有色铸造分公司老厂的制芯、铸造、加工及检测等各车间相互独立,中间转运环节多,主要采用叉车转运,并且生产物流运营外包给第三方公司,即,所有的叉车和叉车司机均来自第三方公司,工作过程中不但经常出现叉车撞坏设备、损坏砂芯等问题,工厂员工与叉车司机的沟通不畅也经常导致叉车无法及时满足生产调度需求。

新工厂的生产物流规划将制芯、铸造、清理、抛丸、加工、检测、试漏等环节全部集成到一个车间,各个生产环节之间实现了“无缝对接”,极大地减少了工厂内部物流转运环节,带来了方方面面效益的提升:减少了叉车的使用,新工厂只需要四五辆叉车,主要用于成品出库环节;叉车司机全部是厂内员工,方便沟通交流,保证了生产的及时性;大大降低了厂内物流成本;保证了厂内环境整洁有序。

2.自动化原砂输送系统

老厂的原砂输送采用由叉车转运至天车的上砂形式,新厂则建设了原砂输送系统,原砂直接由砂库进入原砂输送系统到达制芯机,一套原砂输送系统供给18台制芯机工作。该系统的使用一方面大大增加了工作效率,另一方面还降低了物流成本和人工成本。

3.国内首例高温铸件自动化立体库

刚刚经过浇注环节的铸件温度高达400度以上,烟尘极大,这对厂房环境和物流设备都造成了严重影响。为解决这一问题,一汽铸造有限公司有色铸造分公司在国内率先采用铸件自动化立体库,经过国内外调研考察,最终选用了可直接替代国外设备的无锡中鼎物流设备有限公司生产的立体库、输送设备以及定制化托盘(托盘在整个厂区都可以通用)。同时,为了清除散落在托盘里的砂块,该自动化物流系统还设置有翻转式清砂工位,且机身下方对准清料口漏斗,使废料直接进入坑道。

此外,该物流系统完美与进口设备无缝连接,并且集铸件冷却、除尘、转运、存储等功能于一体,实现了铸造生产物流过程的完全自动化,有效地提升了物流管理水平,从而改善了铸造车间生产环境,延长了货架、堆垛机、托盘及电气元器件等相关设备的使用寿命。

该高温铸件自动化立体库是国外先进铸造规划技术的核心装备,也是国内汽车发动机铸造业首套绿色物流装备。据无锡中鼎物流设备有限公司的技术专家表示,此高温立体库对技术有着特殊的要求:首先,采用下沉式导轨布局,实现对流型降温;其次,立体库加装外壳,形成密闭环境,便于集中粉尘收集,降温处理;第三,采用伺服驱动技术,能可靠适应工业生产线的快速节拍要求,并能在恶劣环境(高温、粉尘车间)中正常工作。

4.常温自动化立体库

抛丸与加工环节采用了常温自动化立体库,该立体库无需托盘,采用了裸件直接入库技术,为业内先例。此常温自动化立体库与高温自动化立体库一样,都是由无锡中鼎物流设备有限公司设计生产。该常温库前端配有连接线,后端有高空连廊,通过高空运输避开了厂房消防通道,实现抛丸与加工作业之间的无缝连接,减少运输成本。

5.废砂输送系统

一汽铸造有限公司有色铸造分公司为了更好地利用资源,实现绿色生产,在铸件清理环节有效地利用了空间,在地下配置了废砂输送系统,将清理过程中产生的废砂输送到砂再生系统中,将废砂循环再利用。

6.信息化管理系统

在参观过程中可以看到,两个立体库都采用配套的信息化系统,库存容量、出库等信息一目了然;新厂的ERP系统也在调试过程中,ERP系统使用之后,工厂能够实现对铸件的全流程追踪;一汽启明公司正在为新工厂安装MES系统,以实现整个厂房的生产工艺与设备的监控。姜明智欣喜地告诉记者,当一汽铸造有限公司有色铸造分公司新工厂的所有相关系统对接之后,工作人员在办公室即可实现对整个生产流程的掌控,设备的运行状况,库存量,设备的生产量、输出量等信息清晰可控。

一汽铸造有限公司有色铸造分公司新工厂生产物流规划设计合理、高效、绿色,通过输送线、自动化立体库、工业机器人等自动化物流系统设备的应用,成为自动化程度堪称国内一流的“绿色”有色铸造工厂。

新时代鞋服物流与供应链面临的变革和挑战03月07日 20:38

点赞:这个双11,物流大佬一起做了这件事11月22日 21:43

物流管理机构及政策分布概览12月04日 14:10

盘点:2017中国零售业十大事件12月12日 13:57

2017年中国零售电商十大热点事件点评12月28日 09:58