杭州老板电器股份有限公司(以下简称“老板电器”)创立于1979年,专业生产吸油烟机、集成油烟机、蒸箱、灶具、消毒柜、电烤箱、微波炉、洗碗机、净水器、燃气热水器等家用厨房电器产品。经过43年的发展与壮大,老板电器现已成为中国厨房电器行业发展历史、市场份额、生产规模、产品类别、销售区域都排在前列的,社会公认的领导品牌。

近年来,随着用工成本不断上升,企业面临着招工难的困境,为了降本增效,老板电器从2010年起开始尝试用机器换人,经过不断转型、升级、探索,2015年建成了行业内首个数字化智能工厂。用机器换人一直是老板电器多年来一直努力向智能制造转型的主要手段。

本期专题,我们邀请到老板电器物流总监盛永良先生,请他从需求、技术、痛点等角度,结合具体的实践案例,分享家电制造企业在向智能制造转型升级方面的亮点举措,为行业发展提供参考。

新创融媒:近年来,我国家电行业在智能制造以及智慧物流方面的探索与发展水平如何?

盛永良:《2016到2020中国智能制造行业深度调研及投资前景预测报告》中指出我国家电行业智能制造处于初级发展阶段,仅仅只有16%的企业进入了智能制造应用阶段。老板电器响应“中国制造2025”,走向两化融合、智能制造国家战略的最前沿。“茅山智能制造生产基地”应运而生,并承担起了老板电器迈向工业4.0探索的重任。老板智能制造基地于2013年启动规划,于2015年正式投产,作为老板电器第三个生产基地,总投资8亿元,占地201亩(含成品物流),实际产能300多万台。

新创融媒:家电企业在实现智能制造过程中对物流系统有哪些要求?目前存在哪些物流短板?

盛永良:实现智能制造的前提就是要实现物流系统的标准化,通过智能物流联通内部供应物流环节、仓储物流环节、生产物流环节及销售物流环节的标准化程度上实现物流过程的可视化,最终实现物流系统的智能化。目前在前端原材料供应物流方面涉及供应商多,同时物料规格等上万种,通过传统出入库模式运行,后续加强信息化系统集成,同步各供应商来料信息、到货周期等,统一标准化管理,提升智慧化、精准化供应能力;同时在成品末端出库上,因受到多品类、多规格、多重量影响以及物流设备系统技术限制,整体物流装卸靠人力运行,后续规划逐步向成品智能化装卸推进,最终实现从成品下线到出库装车全流程无人化作业。

新创融媒:针对以上难题,老板电器采取了哪些高效的解决方案?达到了怎样的效果?

盛永良:目前,老板电器在成品仓储环节实现自动化物流外,针对厂内物流,我们在生产、制造环节中也引入越来越多的自动化、智能化物流技术和设备。例如,以各种类型的自动化仓库、工业机器人、AGV、空中运输系统、自动分拣系统等代替传统人工作业,以及应用大数据、云计算、数据采集与监控系统、数据挖掘等新一代信息技术和供应链管理方法,提高车间生产效率,降低生产物流成本;在厂外物流,我们前端进行了供应链直配改革,面向C端用户及B端客户,通过建立总仓+分仓/云仓模式的全国物流网体系络,实现内外部成品库存一盘货及统仓统配管理,并通过信息化实现端到端物流信息的可见、可控;后端物流方面,我们通过VMI模式,接通了供方物流;最终实现供方物流、内部物流、成品物流的一体化管理。

新创融媒:请您向我们介绍一下老板电器近年来的智能制造项目。

盛永良:2015年:依据《中国制造2025 》及《工业4.0》标准,我们设计了老板电器智能制造体系框架;

2016年:搭建了工厂物联平台,完成了MES项目一期的落地实施及WMS的调研,同时针对冲压焊接关键设备自动化技术进行攻关,茅山智能工厂及智能仓储中心开始投入试用;

2017年:完成了MES项目二期的落地实施,实现了计划的自动分解及信息的反馈预警;同时在厂内物流导入了AGV输送系统,同时对自动化装配技术进行攻关。

2018年:完成了茅山智能工厂的二期建设,前端上线了分销系统,启动了研发数字化设计和PLM系统规划;制造端自动化装配线投入使用。

2019年:我们完成了茅山智能工厂二期生产设备的安装,MES系统升级,实现了与供应链SRM等系统的集成与整合优化,为厂区设备互连互通打下基础;

2020年:企业未来工厂实施推进,在工业互联网的发展大环境下,网络侧,OPC UA+TSN作为产业界共识,5G与边缘计算相结合成为工业互联网新的探索方向;互联网平台已经实现边缘与云端深度协同,应用创新支撑成为提升重点;安全测试、安全认证、数据安全成为研究重点。在国家层面,工信部牵头制定系列政策文件、地方加快推进工业互联网建设,政策体系的不断完善将引领产业创新发展。随着工业互联网的不断落地,应用已经逐渐清晰,迈入实践生根阶段。此外,5G+工业互联网融合发展将产生叠加倍增效应,助力企业实现远程协同管理、产品服务化、供需对接实时化、智能化生产和管控精细化、无人化。

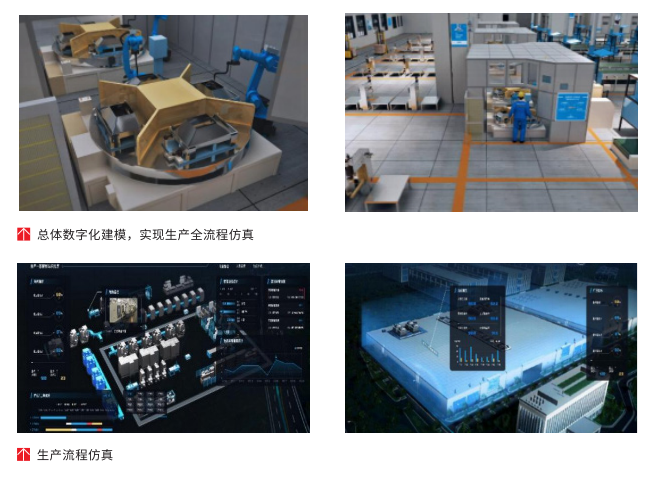

对此,我们打造了未来工厂,智能制造再次升级,对数据管理平台进行优化,融合了工业互联网、5GSA专网、AI技术、视觉检测技术、数字孪生技术、IOT+边缘计算等多项前沿科技,使智能制造的各个环节有了质的飞跃。包括以下几大方面:

一、数据自主决策

未来工厂将各渠道的数据统一接入至数据中枢,并利用数字孪生技术映射到实际工厂模型中,同时所有业务进行规则化、场景化,结合AI技术,改变了原来数据仅作为结果展示在管理者面前,由人去做判断的现状,从而让未来工厂实现数据自主决策,过程结果同时展现,人进行监督、辅助决策。

二、生产与物流仓储环节

通过将业务模型和机理模型进行融合,引入多类复杂机器人路径规划、协同群控算法技术,以AI数据智能为驱动,无人工厂能够真正做到针对离散型生产过程,根据业务场景需要,自动实现多设备间的统一调度,协同无人化作业。

三、在物流仓储环节

未来工厂采用基于数据智能的5G智能AGV协同作业、物流仓储控制技术应用,建立具有智能运行、调度、统计、分析、管理的物流仓储体系,提高了成品、配件周转和出入库各个环节方面作业流程的数字化和智能化。

四、5G网络的应用5G网络在无人工厂中的应用非常广泛,大概包括以下方面

1、采用5G大数据感知、采集、边缘计算技术

2、智能化生产及协同制造

3、复杂业务场景下的AGV物流自动调度

4、基于视觉检测技术的品质检验自动化5、建立设备管理知识库,实现多维度设备管理6、虚实交互技术,实时展示基于三维场景的动态数据,并支撑仿真操控实施成效五、项目将成为行业首个智慧无人工厂,并对外开放,进一步深化浙江省两化融合示范区建设,力争打造浙江省智能制造金名片老板电器生产效率提升30%、产品制造周期预计缩短20%、产品不良率预计降低30%、运营成本预计降低6%,能源利用率预计提升5%。

记者:未来,老板电器在智能工厂建设与物流系统升级方面有哪些发展规划?

盛永良:未来老板电器将进一步进行系统整合,打造以智造中枢和交付中枢为核心的老板数字工业大脑,实现过程的透明管理、运营的风险预警,自主分析优化为决策提供智能辅助;物流系统方面我们将结合全国物流网络的建设,从内部物流向前端衍生,建立触达用户的物流配送体系,实现库存的统仓统配及智能调度,借助实物流和信息流的建设,实现全国范围的大物流系统建设。

新时代鞋服物流与供应链面临的变革和挑战03月07日 20:38

点赞:这个双11,物流大佬一起做了这件事11月22日 21:43

物流管理机构及政策分布概览12月04日 14:10

盘点:2017中国零售业十大事件12月12日 13:57

2017年中国零售电商十大热点事件点评12月28日 09:58