另外一个需要分析的部分是库存的成本。这里的成本不仅有存货的价值,还有其他的费用,而这些成本全部加起来后就是所谓的总持有成本(Total Cost Ownership)。

采购、物流和持有成本的数据,也是进行库存分析的重要依据。

关于库存数据分析的部分,我还会在后面的文章中再进行展开。

设定合理的绩效考核指标

在管理学上有一个非常著名的SMART原则,用于员工的绩效指标管理。SMART五个字母分别对应以下的内容:

S=Specific,具体的。

M=Measurable,可以衡量的。

A=Attainable,可以实现的。

R=Relevant,有相关性的。

T=Time-bound,有时限的。

让我们来看一看在库存改善中,SMART原则应该如何来理解。

S=Specific,比如每个物料计划员负责自己采购的零部件的库存,也就是原材料金额。

M=Measurable,原材料金额是量化的,等于库存数量乘以原料单价。

A=Attainable,在年初设定考核目标的时候,需要考虑到员工在付出努力后能够实现的数字,比如与上一年度相比原料库存降低5%。

R=Relevant,设定的绩效指标是与员工工作有关联的,如果给物料计划员定一个来料质量合格率的目标就是不相关的。

T=Time-bound,一般是在月度、季度或是年度末来考核目标成果。

细化分解目标为行动计划

库存改善是一个系统性的工作,里面牵涉到的具体工作内容也很多。我们需要制作一个任务分解表,明确具体任务,落实责任人和起始时间,并后续跟踪任务的实际执行情况,最后定期回顾。

这一系列的过程就是PDCA循环,在周期性的库存改善中,不断关闭已完成的事项,又重新开始新的行动,从而让库存改善成为一个持续性的工作。

任务分配表范例

理清业务整体框架边界

数据是在业务的交互过程中发生的,比如采购订单下达给供应商,后者在约定的时间地点数量交货,这样一来一回就完成了这笔采购业务,数据交换也同时完成了。所以说,数据是跟随业务的发生而发生。

业务又是根据流程的设定而存在的。流程定义业务的边界,并进一步详细解释了每一个具体步骤的执行过程和要点。

对于需求和供应的双方来说,业务的边界在于货物所有权和相关责任的交接点。供应商在客户指定仓库卸货的时候,完成了货物的交接,物权转移到了客户这边。

在进行库存数据分析之前,我们需要梳理流程,理清业务的边界,明确相关方的责任,确认数据的来源,这样才能对数据进行进一步的分析。

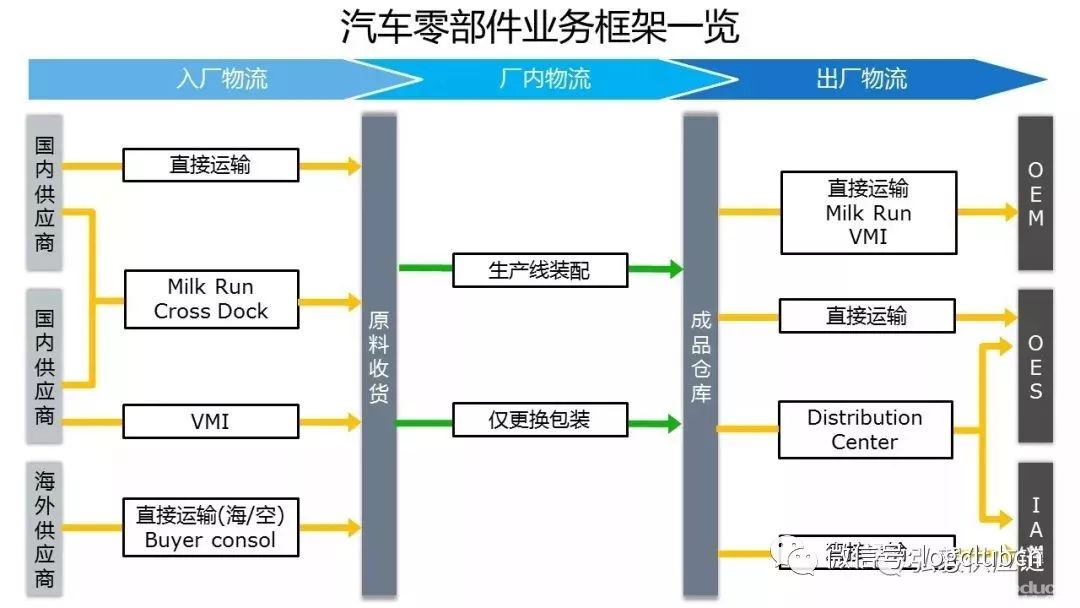

汽车零部件供应链总览

以汽车零部件行业来说,我们用一张图来搞清楚业务的边界,从而为下一步的数据分析做好准备。

入厂物流 — 从原材料供应商到汽车零部件制造商

把原材料从供应商仓库运输至零部件制造商工厂的方式有很多种,以下列举了几种比较主流的情况。把这些模式、流程和操作都分析清楚后,我们才能进行后续的数据分析。

直接运输

这是一种最简单的操作模式,原材料直接从供应商处运输到制造商工厂结束,在这个过程中间没有任何其他节点。

循环取货Milk Run

是指运输车辆按照既定的路线和时间,依次到不同的原材料供应商处装载货物,同时卸下返回的空容器,并最终将所有货物送到汽车零部件制造商仓库的一种陆路运输方式。

Milk Run非常适用于小批量,多频次的中短距离运输要求。这种运输方式有这些优点:

1.由零部件制造商统一制定提货计划,贸易条款一般是Ex-Works,这样可以整合运输资源,降低综合物流费用。

2.原材料到货计划可控,增强了供应链的可视化,减少了缺货或是停线的风险。

3.多频次的运输可以降低零部件库存。随着运输频次的增加,客户需要维持生产所需要的总库存数量就可以减少。

4.降低原材料供应商的物流风险,货物只要交给零部件制造商的运输承运人,货物的所有权和风险同时也转移了。

交叉转运Cross Dock

是指货物在配送中心的收货口和发货口之间做不停顿的转运。另外一种情况是不同的原材料供应商货物,分别运输至配送中心后进行拆包,然后根据不同的目的地重新打托盘,最后运输至不同的零部件制造商仓库。交叉转运的目的是减少存储成本和费用。

供应商管理库存VMI

原材料供应商一般都会在制造商工厂附近几公里的地方寻找具有资质的第三方仓库。客户定期提供销售数据、需求预测和库存信息给供应商,后者根据这些信息安排补货到第三方仓库。当客户需要货物用于生产装配的时候,发送指令要求第三方仓库配送到客户工厂。仓库随后发一份出库单给原材料供应商,列出刚刚配送的SKU和数量。供应商凭借着出库单向制造商客户开票收款。

VMI模式的好处有这些:

1.及时交货率上升

VMI最初的目的是用于缓解牛鞭效应,客户把补货的职能转移到供应商身上,后者使用历史销售的数据,结合预测分析,自行安排补货计划。供应商在一次次补货的过程中,不断修正预测模型,提高预测的准确率,可以减少缺货的情况,提高了交货及时率。

2.库存下降

可以控制原材料库存的数量,不会产生过高的库存或呆滞库存。不管库存的所有权是归客户还是供应商所有,整体的库存水平会下降,从而提升了整个供应链的效率,降低了库存成本。

3.紧急补货运费下降

由于缺货而导致的紧急运输费用也会降低。供应商时刻关注客户的库存,根据实际销售或使用数量及时安排补货。通过整车运输或其他较为经济的方式补货,降低了运输的频次,减少了运输的费用。

海外供应商货主自拼箱Buyer Consolidation

如果在出口国存在多家供应商,而且每家的货量都不足以凑成一个整柜Full Container Load,那么货主自拼箱是一个可行的方案来降低综合的物流费用,提高供应链的可视化。

当海外供应商只有走散货Less than Container Load的货量时,如果可以把多家供应商的货物在出口国仓库内进行整合,把几票散货拼成一个整柜出口,那么在进入中国的时候,只需要报关一次就可以。

这种模式的优点是能够节省下内陆运输费用和进出口的费用,降低物流的复杂性,同时还能够缩短整体运输的时间。